반도체 8대 공정 모르고 면접에 들어가신다고요? 반도체 8대 공정 10분 요약

Hy ~ TV❗️ 안녕하세요! HyTV 반도체 전문 기자 정해웅입니다. HyTV의 ‘하이닉스 뉴스’는 반도체 종합 기업인 SK하이닉스의 채용 트렌드에 대해 전해드리는 채널입니다.

‘반도체’라는 단어를 들으면 어떤 것부터 떠오르시나요? 머리카락보다 얇은 ‘회로’, 수많은 계측단계를 통해 평가되는 ‘품질’, 대한민국 제조업의 자존심 등 다양한 수식어구가 떠오르는 것이 바로 반도체인데요. 저는 그중에서도 단연 수백개의 단계를 거치고 수개월에 거쳐 비로소 하나의 칩을 제작하는 ‘반도체 공정’이 떠올랐습니다.

반도체 제조업에서 ‘공정’의 중요성은 빼놓을래야 빼놓을 수 없는 핵심적인 역할을 수행하고 있는데요. 이렇기에 반도체 업계 취업을 준비하는 사람에게는 필수적인 상식이 되었습니다. 또한 반도체에서 회로, 품질, 공정, 데이터 등 모든 분야가 협력해서야 비로소 하나의 칩이 완성되는 것이기에, 반도체에 대한 모든 지식을 두루두루 알고 있는 것이 중요합니다.

저희 HyTV에서는 반도체 업계의 취업 준비생 분들을 도와드리고자, ‘반도체 공정 10분 요약’ 콘텐츠를 준비했습니다. 직무 면접 등에 들어가기 전에 해당 기사를 통해 가볍게라도 공정에 대해 상기할 수 있다면 더할 나위없이 기쁠 것 같습니다.

그럼 반도체 공정, 10분만에 정복하러 가보실까요~?

SK Careers Editor 정해웅

0. 8대 공정, 들어는 봤는데 정확히 무엇인가요?

반도체 업계의 취업을 희망하시는 분이라면 반도체 8대 공정이라는 단어를 한 번쯤은 들어보셨을 것입니다. 이는 반도체를 제작할 수 있는 기판인 웨이퍼를 제작하는 것부터 반도체 형태로 만들어주는 패키징 공정까지를 통틀어 8대 공정이라고 일컫고 있습니다.

반도체 공정은 웨이퍼가 투입되어 완성된 칩이 나올 때까지 보통 2~3개월이 걸립니다. 이 과정에서 무려 600여 개나 되는 공정을 거치게 된다고 하니 정말 어마어마하게 복잡한 과정이라는 것이 상상이 가시나요? 다행히도 이 600개나 되는 공정 스텝이 모두 각기 다른 공정이 아니고, 동일하거나 비슷한 공정의 반복이라고 생각하시면 될 것 같습니다.

그렇다면 반도체 공정의 시작인 ‘wafer 제조 공정’부터 천천히 살펴볼까요?

1. 반도체 공정의 출발지, wafer 제조 공정

위 사진이 무엇인지 아시나요? 반도체를 제작하는 기판인 ‘웨이퍼’인데요. 건물 건축으로 따지면 건물을 짓기 위한 토지 정도로 이해하시면 좋을 것 같습니다. 건물을 짓는데 강이 근처라 대지가 젖어있거나 오염물질이 굉장히 많은 땅이라면 건물을 짓는 시도조차 하기 힘들겠죠? 반도체 제작도 마찬가지입니다. 성공적인 반도체 제작을 위해선 깨끗하면서도 안정적인 웨이퍼가 필요합니다.

국내 최대 규모의 ‘웨이퍼 제작 기업’인 SK실트론이 공개한 자료에 따르면, 하나의 웨이퍼를 생산하는데 무려 15개의 절차를 거쳐 만들어진다고 합니다.

그중에서도 핵심적인 3가지 과정만 추리자면, 첫번째로는 ‘잉곳 생산’입니다. 위 사진에서 보이는 것이 바로 웨이퍼의 원재료인 ‘잉곳’인데요. 잉곳은 다결정 실리콘을 녹여서 고품질의 단결정 잉곳으로 성장시키게 됩니다.

두번째는 ‘잉곳 절단’ 과정입니다. 잉곳의 표면을 갈아내어 다듬고 알맞은 크기로 절단하게 됩니다.

세번째는 ‘웨이퍼 연마’ 과정입니다. 화학적 반응과 기계적 가공을 동시에 진행하여 웨이퍼의 최종 평탄도를 확보하게 됩니다. 이뿐만 아니라 Cleaning, Inspection, 오염도 검사 등 수많은 절차를 거쳐 하나의 웨이퍼를 생산하게 됩니다. 8대 공정 중 첫번째 공정만 봐도 왜 반도체 칩 하나를 만드는데 수개월이 걸리는지 벌써 감이 오지 않으신가요? 😂

2. 본격적인 준비, 산화 공정 (Oxidation)

웨이퍼를 제작하는데 성공했다면, 다음 단계는 바로 반도체를 본격적으로 만들기 위한 준비를 하는 ‘산화 공정’입니다. 산화공정은 말그대로 웨이퍼 위에 산화막을 형성하는 과정인데요. 왜 산화막을 웨이퍼 위에 만드는 것일까요?

산화막인 SiO2는 절연성이 높고 화학적으로 안정되어 있습니다. 따라서 절연막 역할을 하여 회로 간 누설 전류가 흐르는 것을 막고, 식각 공정에서 필요한 부분이 깍이는 것을 방지해주는 역할을 하고 있어 매우 중요한 자리를 차지하고 있습니다.

산화 공정은 어떤 산화제를 사용하느냐에 따라 건식산화(Dry Oxidation)와 습식산화(Wet Oxidation)으로 나뉘게 되는데요. 간략하게 둘 간의 차이를 살펴보자면, 산소만을 사용하여 산화작용을 일으키면 ‘건식산화’이고 산소와 수증기를 동시에 이용하면 ‘습식산화’입니다.

습식산화는 동일 시간과 온도에서 건식산화보다 두꺼운 산화막을 형성하여 속도 측면에서는 장점을 가지고 있지만, 산화막의 질은 건식산화보다 안좋다는 단점을 가지고 있습니다. 이렇기에 공정에 따라 적재적소에 번갈아가며 사용하는 것이 중요합니다.

3. 미세 공정의 핵심, 포토 공정 (Photolithography)

웨이퍼 위에 산화막까지 잘 형성했다면, 다음은 반도체 8대 공정에서 최근 몇 년간 가장 중요하게 여겨지고 있는 단계인 ‘포토 공정’입니다. 포토 공정은 바로 웨이퍼 위에 회로를 그려넣는 과정인데요. 반도체의 집적도가 증가하면서 ‘회로 선폭’이 얇은 것이 매우 중요해졌는데요. 뉴스에서 자주 보시는 ASML의 EUV 장비도 바로 이 포토 공정에 사용되는 장비입니다.

포토 공정은 위 그림에서 보실 수 있듯이, ‘PR 도포 – 노광 – 현상’ 이렇게 3단계로 진행됩니다. PR(Photo Resist)라는 물질을 산화막 위에 도포함으로써, 빛을 받으면 성질을 이용하여 회로를 새기게 됩니다. 이후 남기고자 하는 패턴만을 남긴 마스크를 PR 위에 덧댄 후, 빛을 노광하게 됩니다. 노광된 빛은 ‘현상’을 통해 필요없는 PR을 제거하여 필요한 패턴의 PR만 남기는 과정을 거치게 됩니다.

4. 다 날려버려 💨, 식각 공정 (Etching)

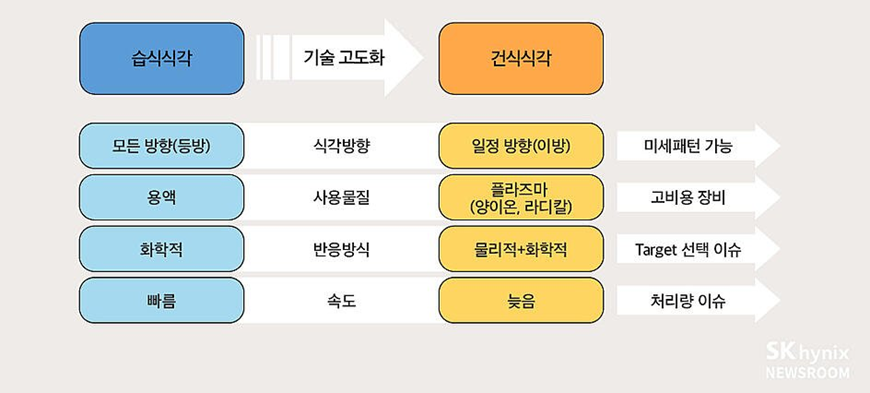

포토 공정을 통해 회로 패턴을 웨이퍼에 새긴 후, 식각 공정은 PR이 없는 하부막 부분을 제거해 필요한 패턴만을 남기는 단계입니다. 회로 선폭이 미세화됨에 따라 식각 방식은 습식 식각에서 건식 식각으로 변화했고, 그에 따라 장비와 공정의 복잡도는 높아지게 되었습니다.

습식식각과 건식식각의 차이를 간단하게 살펴보자면, 습식식각은 용액을 사용하여 식각을 진행하는 화학적 방식입니다. 따라서 식각 방향이 모든 방향인 등방성 식각이고, 속도도 건식식각에 비해 빠른 편이죠. 반면 건식식각은 물리적 방식과 화학적 방식을 동시에 사용하고 플라즈마를 이용하여 식각을 진행합니다.

5. 원하는 박막 말만 해!, 증착 공정 (Deposition)

반도체에 필요한 전기적 특성을 갖추기 위해 웨이퍼 위에 박막을 형성하게 됩니다. 이를 바로 증착 공정이라고 하는데요. 칩 내에서 전기적 신호를 빠른 속도로 처리하려면 막 두께를 얇고 균일하게, 시간 변수에도 손상되지 않고 오래 버틸 수 있도록 만들어져야 합니다. 증착 방식은 크게 물리적 방식과 화학적 방식으로 나뉘게 됩니다.

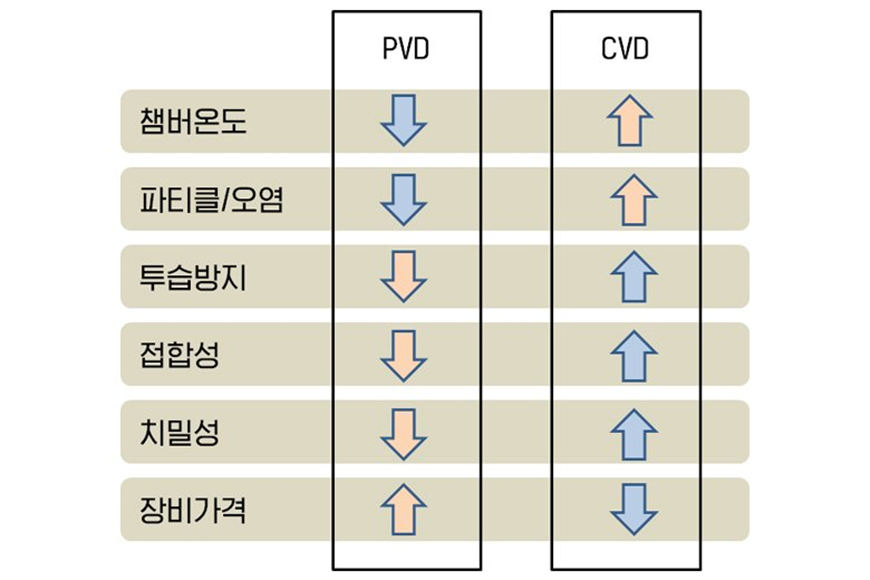

박막은 크게, 얇은 절연체막과 금속막, 두 종류로 구분할 수 있는데요. 절연체막은 CVD라는 화학적 방식을 주로 사용하고, 금속막은 PVD라는 물리적 방식으로 대부분 사용하게 됩니다..

위 표에서 볼 수 있듯이, PVD와 CVD는 장단점이 존재합니다. 화학적 방식인 CVD는 섭씨 몇 백도를 필요로 하지만, 물리적 방식인 PVD는 CVD에 비해 저온에서 공정을 진행한다는 이점이 있습니다. 반도체 공정에서 CVD와 PVD는 다르면서도 같은 점이 있는 사촌 관계라고 볼 수 있습니다. 챔버 분위기와 진행방식은 다르지만, CVD와 PVD 모두 Vapor를 이용하여 막을 형성하는 공통점이 있습니다.

6. 반도체에 전기를 불어넣다 ⚡️, 금속배선 공정

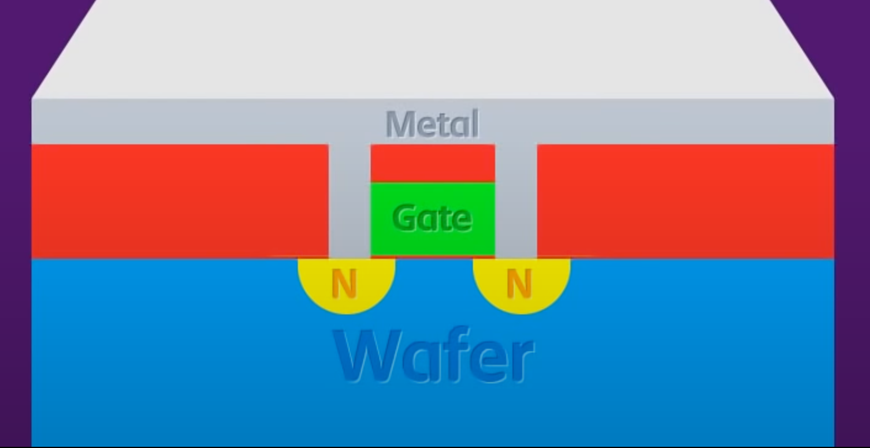

앞선 공정들의 반복을 통해 반도체의 형태를 띄게 되었다면, 이제 반도체에 ‘전기 충격’을 가하는 차례입니다. 반도체를 구동시키기 위해서는 외부에서 전기적 신호를 인가해주어야 하는데요. 전기신호가 원활하게 흐르도록 반도체 회로 패턴을 따라 금속선을 형성하는 작업이 바로 ‘금속배선 공정’입니다. 고온과 화학 반응에서도 금속 특성을 유지하기 위해, 금속 물질로는 알루미늄(Al), 티타늄(Ti), 구리(Cu) 등이 쓰이게 됩니다.

7. 불량을 사전에 모두 잡아내다, 테스트 공정

위 공정들을 통해 반도체가 어느 정도 형태를 갖추게 되면, 본격적인 품질 테스트 공정이 시작됩니다. 물론 공정 중간 중간에도 지속적으로 테스트 공정을 거치며 제작되게 되는데요. 테스트 공정의 대표적인 예가 바로 EDS 공정입니다. EDS(Electrical Die Sorting) 공정은 전기적 특성 검사를 통해 웨이퍼 상태인 각각의 칩들이 원하는 품질 수준에 도달하는지 체크하고, 양품이 될 가능여부를 판단하는 과정입니다.

8. 반도체의 완성, 패키징 공정

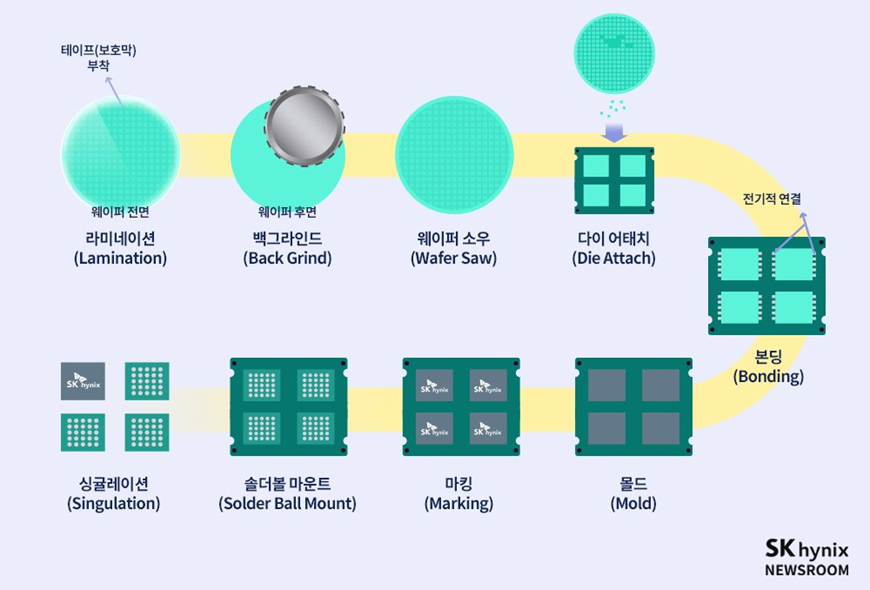

반도체 Fab 공정을 마친 회로 패턴화된 웨이퍼는 온도 변화, 전기적 충격, 화학적 및 물리적 외부 데미지 등에 취약한 상태에 놓이게 됩니다. 이를 보완하기 위해 웨이퍼에서 분리된 칩을 둘러싸는 방식이 있는데, 이를 반도체 패키징(Packaging)이라고 합니다.

여러 품질 테스트를 거쳐 양품으로 판별된 웨이퍼 상의 칩은 절단 공정을 통해 낱개로 분리되며, 반도체 칩과 회로 간 전기 신호를 전달하는 PCB(Printed Circuit Board)에 접착하게 됩니다. 이후 ‘본딩 공정’에서는 반도체 칩이 외부와의 전기적 신호를 주고받을 수 있는 구조를 만들게 되는데요. 이 때 와이어의 형태에 따라 와이어 본딩과 플립칩 본딩으로 구분됩니다.

이후 ‘몰드 공정’을 통해 칩과 기판을 외부 충격으로부터 보호하기 위해 외곽을 감싸는 작업을 진행하고, ‘솔더블 마운트’ 공정을 통해 반도체를 전자기기 내부의 PCB에 연결하는 수행합니다. 마지막으로 ‘싱귤레이션 공정’에서는 반도체 기판이 낱개의 칩으로 분리되며 비로소 하나의 반도체 제품이 완성됩니다.

이렇게 해서 반도체 8대 공정 전체 순서에 대해 간략하게 훑어봤습니다. 어떠셨나요? 각 공정 별로 간단하게 알아봤는데도 생각보다 양이 꽤 되지 않나요? 반도체 8대 공정의 경우 어느 정도 통일화된 과정을 거치게 되기 때문에, 초반에 지식을 잘 쌓아놓으면 취업 준비 전체 과정에 거쳐 많은 도움이 될 것입니다.

해당 기사로 취업 준비생분들이 SK하이닉스의 8대 공정에 대해 조금이라도 더 알아가셨길 바라면서 이번 기사 마치겠습니다. Hy~TV❗️

'News > SK하이닉스' 카테고리의 다른 글

| 어서와! SK하이닉스는 처음이지? SK하이닉스 신입사원에게 듣는 솔직 인터뷰 (0) | 2022.10.06 |

|---|---|

| [하이닉s✋] 대학생이 들려주는 SK하이닉스의 DRAM✨ (feat. 이커머스) #Shorts (0) | 2022.09.09 |

| [하이닉s✋] 대학생이 들려주는 SK하이닉스의 DRAM✨ (feat. 스마트시티) #Shorts (0) | 2022.09.01 |

| 취준 고수들이 알려준다, 우리가 몰랐던 SK하이닉스 직무 (0) | 2022.08.25 |

| SK하이닉스, 비메모리 시장에 뛰어들다 (0) | 2022.08.18 |